|

|||

Сверлильный станок оригинальной конструкции с ЧПУ (статья 3) |

|||

|

Разработка электронной схемы для управления электродвигателями постоянного тока в оптимизированном станке с ЧПУ. Цель работы: оптимизация изготовления печатных плат с помощью оригинальной конструкции сверлильного станка с ЧПУ. При изготовлении печатных плат в условиях любительской или учебной лаборатории имеется проблема быстрого сверления отверстии под ножки деталей, по рисунку предварительно спроектированной монтажной схемы. Проблема заключается в большой частоте и малом диаметре отверстий (допустим под микросхему), что делает неудобным и опасным (имеется вероятность скола сверла) проводить процесс сверления вручную. В процессе работы, используя теоретический метод исследования, мы рассмотрели устройства, предлагаемые другими авторами для решения данной проблемы. Такими устройствами являются всевозможные станки с числовым программным управлением, которые высверливают отверстия на заготовке по предварительно внесенному в программу управления рисунку. Мы изучили основные отличительные особенности данных устройств и выявил их плюсы и минусы. Данные станки работают под управлением различных программ и имеют довольно-таки разное строение, но все же имеется одна черта, которая объединяет все предлагаемые конструкции. Этой чертой является использование в станках шаговых двигателей. Вариант самодельного станка с ЧПУ с применением шаговых двигателей показан на рисунке:

Это понижает плавность работы станка, так как шаговые двигатели работают рывками. Так же применение шаговых двигателей увеличивает стоимость станка, так как стоимость мощных шаговых двигателей начинается от 1500 рублей, а применять их нужно три штуки, либо, при условии применения двигателей меньшей мощности ставить их по два на каждую ось перемещения. Но замена шаговых двигателей на электродвигатели постоянного тока потребовала изменения драйверов управления. Принципиальная схема драйверов управления шаговыми двигателями показана на рисунке:

Электронная часть станка была изменена практически полностью. Используя практический метод исследования, мы разработали электронную схему, где переключение направления вращения электродвигателей осуществляется с помощью магнитных реле, а сами реле управляются транзисторными ключами. Принципиальная схема драйверов управления электродвигателями постоянного тока показана на рисунке:

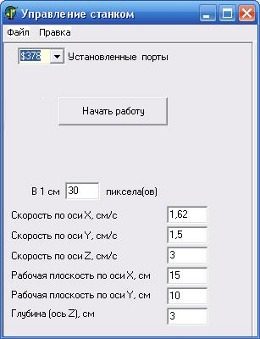

Схема работает следующим образом: разработанная в процессе проектирования станка программа управления выдает на выводы LPT порта логические уровни «0» и «1». К соответствующим выводам порта подключены базы транзисторных ключей VT1 – VT7. Транзисторы VT1 и VT2 управляют электромагнитными реле К1 и К2, к контактом которых подключен двигатель поперечной подачи инструмента в горизонтальной плоскости. С помощью переключения электромагнитных реле осуществляется коммутация питающего напряжения (12В) с контактами электродвигателя М1. При включении реле К1 двигатель М1 начинает крутиться вправо, при включении К2 – влево. Когда оба реле выключены – двигатель находится в положении покоя, так как на оба его контакта подается отрицательный потенциал. Управление двигателями продольной подачи в горизонтальной плоскости и подъёмом и опусканием инструмента в вертикальной плоскости осуществляется по тому же принципу. Двигатель продольной подачи М2 управляется транзисторами VT3 и VT4 и реле К3, К4. Двигатель подъема и опускания инструмента в вертикальной плоскости (М3) управляется транзисторами VT5 иVT6 и реле К5, К6. Включение основного рабочего двигателя М4 осуществляется с помощью транзисторного ключа VT7, коллекторной нагрузкой которого, является двигатель. Используя экспериментальный метод исследования, был собран малогабаритный сверлильный станок с ЧПУ с применением электродвигателей постоянного тока, управляемых с помощью разработанной схемы. Схема управления была собрана на макетной плате. Внешний вид станка с применением электродвигателей постоянного тока показан на рисунке:

Станок использовался в лаборатории объединения «Радиотехник» для изготовления печатных плат для выполнения плановых практических работ, таких как: усилитель постоянного тока, генератор звуковой частоты, мультивибратор и другие.

Центр детского творчества города Костромы «Содружество» |

Рассказать друзьям

| © | права на опубликованные материалы принадлежат их авторам |

Комментарии ( 6 )

-

Сорокин Максим, зачем реле, если и так есть транзисторы? Не придумали другого способа менять полярность?Administrator 28 декабря 2012, 13:00 -

Administrator, такая схема исключает зависимость от типа применяемого двигателя, так как через контакты реле можно пропускать не только 12 вольт. Транзисторами менять полярность трудно, так как тогда на коллекторы всегда будет идти то напряжение, которое идет на двигатель. То есть пара транзисторов выдает напряжение на двигатель, другая пара (для другой полярности) по сути работать не должна, но на ее коллекторы будет идти напряжение. Причем опять же мощность двигателей диктует мощность транзисторов. Мы же не изменяя схемы смогли, как вы видите, попробовать несколько вариантов конструкции станка.Фёдоров Дмитрий 28 декабря 2012, 21:19

К тому же такая схема безопасней для LPT порта, чем если бы двигатели управлялись через транзисторы. Еще: с порта выходит логическая единица, то есть плюс, значит четырьмя транзисторами на двигатель не обойтись, так как надо еще менять полярность выходящую с транзисторов (минус на плюс)... -

Фёдоров Дмитрий,Гость 10 января 2013, 23:35

Это понижает плавность работы станка, так как шаговые двигатели работают рывками.

Ну да, рывками. Точнее шагами. В этом их суть. Но "среднепотолочное" значение шага - 1.8 градуса (200 шагов на полный оборот).

Вы перемещение головки матричного или струйного принтера видели? Недостаточно плавно?

Но замена шаговых двигателей на электродвигатели постоянного тока потребовала изменения драйверов управления.

И только? А как Вы отслеживаете текущее положение механизма? Сколько оборотов делают Ваши двигатели по инерции после выключения питания и какое расстояние проходит механизм? А как Вы перемещаете инструмент? Вам необходимо посчитать время работы двигателя, причем нужно учесть разгон, участок с относительно постоянной скоростью и торможение.

Шаговики потому и применяются в относительно простых и дешевых станках, что поворот на один шаг означает известное перемещение механизма. Варианты с обратной связью (оптической или индуктивной) существенно сложнее и дороже.

Да, Ваш станок будет работать, но с _непредсказуемой_ погрешностью. Попробуйте просверлить отверстие в углу платы, потом прогнать инструмент в противоположный угол (например, сначала по X, затем по Y), вернуть его на прежнее место и просверлить еще одно отверстие. А теперь повторите операцию (только теперь по Y - X) и просверлите третье отверстие. Самый простой способ повысить точность - применить редуктор. Но тогда как быть со скорость перемещения инструмента?

значит четырьмя транзисторами на двигатель не обойтись

Да ну? Про мостовое включение знаете? Впрочем, релюшки могут оказаться банально дешевле.

Кстати, на Вашей схеме неплохо бы поставить защитные диоды, иначе транзисторы могут сильно огорчиться, все таки индуктивная нагрузка это не фунт изюма. -

Дак да, лучше поставить для управления тринисторы, а для электрической развязки оптопары. А лучше вообще купить промышленный станок, там то точность 100%...Про редукторы и применённые двигатели написано в других статьях и комментариях по проекту - не ленитесь, читайте...Фёдоров Дмитрий 12 января 2013, 23:41 -

Фёдоров Дмитрий,Гость 14 января 2013, 19:04

не ленитесь, читайте...

Не поленился, прочитал.

Сделали - замечательно. Вас станок устраивает, Ваши задачи решает - прекрасно. Когда перестанет устраивать - сделаете иначе.

За сим прощаюсь. -

Наконец то кто то понял, что мы решали СВОИ задачи и что на данный момент нас устраивает это решение. И правильно, что не факт, что оно нас устроит потом.Фёдоров Дмитрий 15 января 2013, 13:00

Ваш комментарий